リプレイス大作戦その3~天然ガスと石油の代替

・はじめに:化石燃料とその製品の輸入額は35兆円

2022年度の財務統計によると化石燃料とその製品の輸入額は35兆円もあります。言い換えればこれだけの大きなお金が毎年海外に流出しているということになります。

前々回のコラムで石炭の代替に関して書きましたが、今回は残りの石油と天然ガスの代替をどうするかについてご説明したいと思います。

まず、林業や木材産業に関係無い天然ガスについてですが、これは主に都市ガスと発電(LNG(液化天然ガス)火力発電)に使われています。都市ガスはオール電化(家庭であれば調理器具はIHクッキングヒーター、給湯機はエコキュートというヒートポンプシステムで置換が可能)で不要にできます。発電に関してはまた別のコラムでご説明しますが、太陽光発電と蓄電池に置換可能と思います。したがって、天然ガスはオール電化+太陽光発電+蓄電池で置換が可能なので林業や木材産業とは関係が無いでしょう。

問題は石油です。石油は様々な燃料や素材の基礎化学品に使われており、林業がものすごく発達して日本の全ての山から木材を搬出できたとしても石油を木材で置き換えようとすると15~20年程度で日本の森林は消滅します。

したがって、石油の代替はひと工夫必要そうです。

・石油から作られる燃料や素材の基礎化学品

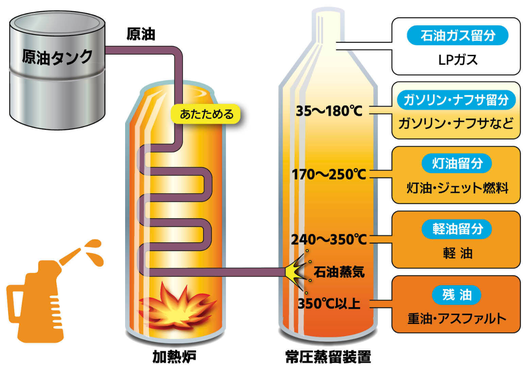

石油は様々な炭化水素系の物質が混ざっており、これを製油所で分離精製します。

このように沸点の温度差により、

・燃料系石油製品:LPガス、ガソリン、灯油、ジェット燃料、軽油、重油

・素材系製油製品:ナフサ、アスファルト

上記のように分離精製されます。

燃料系の石油製品は基本的には電気や水素に代替されるでしょう。具体的にはLPガスはオール電化、ガソリンは電気自動車や燃料電池車、灯油はエアコンなどの電気式の空調機器、軽油も電気自動車や燃料電池、重油は電気ボイラーやヒートポンプ、水素ガスバーナーなどに置き換えられるでしょう。

ただし、2050年までに置換が困難な燃料が唯一ジェット燃料です。小型航空機や短距離航空機は電動化や燃料電池に置き換えられるかもしれませんが、多くの航空機はジェットエンジンを置き換えるのは難しいと言われています。

したがって、ジェット燃料は何らかの形で石油以外から精製するしかありません。最近はテレビのCMでも流れていますが廃食用油からジェット燃料を製造され始めています。しかしながら、これでは全く需要を満たすことはできません。

最大の問題は素材系製油製品であるナフサです。ナフサからプラスチックに代表される樹脂、薬品、塗料、合成ゴム、・・・とあらゆる有機性マテリアル製品が製造されています。組成には炭素を含みますから太陽光発電や風力発電の電力を使い水の電気分解で水素を作るようにはいきません。炭素源が必要なのです。

もう一つの素材系製油製品のアスファルトですが、ご存知の通り道路で使われています。これに関しては最近道路用のコンクリートが開発されたようなのでそう言ったものに代替されていくでしょう。黒いアスファルトは熱を吸収する為、進展する温暖化の観点からも光を反射するコンクリートの方が良いでしょう。

ここまでをまとめると、

1. 燃料系→ジェット燃料

2. 素材系→ナフサ

この代替を考えないといけません。要するに炭素源をどのように大量に調達するか、です。

・ジェット燃料とナフサの炭素源候補

逆有償で調達できる可能性がある物は有機廃棄物でしょう。

例えば、畜産排せつ物、下水汚泥、焼却される家庭ゴミや産業廃棄物、などです。

畜産排せつ物と下水汚泥に関しては、農業の肥料で活用するのが良いと思います。農業で使われる肥料の多くも輸入が多く、この自給率向上も重要です。

そうなると残るは焼却されている家庭ゴミや産業廃棄物となるでしょう。

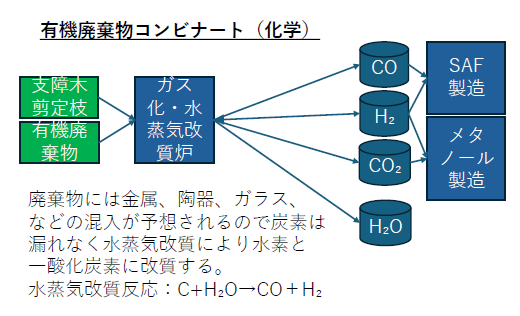

ここで1つのアイデアですが、これらの廃棄物を焼却するのではなく、熱分解し、水素と一酸化炭素及び二酸化炭素に分解。水素と一酸化炭素からFT合成とジェット燃料直接合成触媒(富山大学 椿研究室)を使ってジェット燃料を合成します。

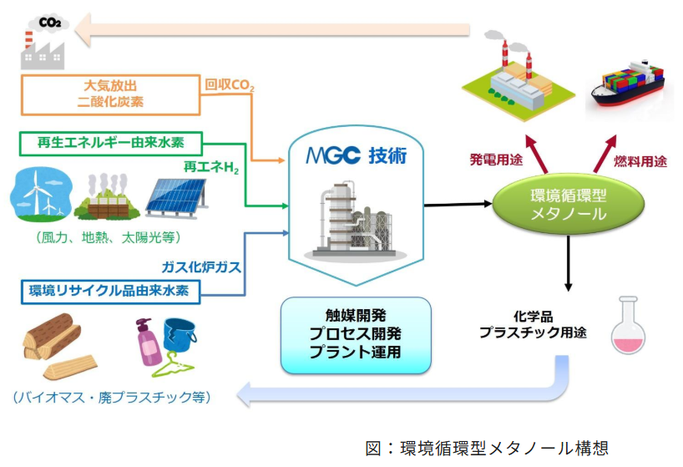

水素と二酸化炭素からはメタノールを合成します。これは既に実用化されている技術となっております。また、現在、ナフサから様々なマテリアルが合成されているのですが、メタノールを起点とした化学産業に転換することを三菱ガス化学さんが提唱されています。

出典:三菱ガス化学ホームページより「循環型メタノール構想」

しかしながら、実際の日本のジェット燃料やナフサ使用量から考慮すると有機廃棄物からだけでは不足するというのが実際のところです。

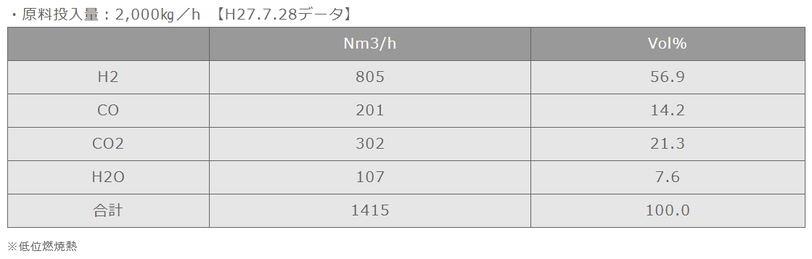

そこでお待たせしました木材の登場です。木材も基本的には水素と炭素と酸素が基本組成ですから熱分解することで水素と一酸化炭素と二酸化炭素と水蒸気に分解できます。

出典:バイオ水素エナジー社ホームページより

上記は発生するガスの組成ですが、これ以外に炭素が2%程度発生するそうです。

・有機廃棄物と木材のコンビナート構想

以上を踏まえて、現在日本全国に存在する廃棄物の焼却施設を有機廃棄物コンビナートにリプレイスし、SAF(持続可能なジェット燃料)と化学産業の基礎化学品であるメタノールを合成します。

現在、廃棄物の焼却施設は全国に2,500ヶ所存在しているようです。産業廃棄物系は肥料に転換できる物が多いと仮定して、今回は家庭ゴミだけを対象にすると年間3,500万トンもの廃棄物が焼却されているようです。施設数は2023年3月30日時点で環境省調べでは1,028ヶ所あるようです。

今後の人口減少やトラックドライバー不足を鑑みると大規模な施設を作ると廃棄物の輸送距離が延びてしまいますので、なるべく小型な施設にする必要があるでしょう。

また、施設費用削減の為には量産型にする必要があると思います。毎回、プラント設計、施設設計、専用部品の製造、などしていてはコストが莫大になります。

したがって、理想的にはなるべく汎用部品を使って設備は構築し、輸送用コンテナに設備は収容し、トレーラーで運んで設置場所に置いて配管及び配線工事すれば完成するような超小型コンビナートにしてはどうかと思います。

また、製造したSAFやメタノールも専用の輸送用コンテナに容器ごと収容し、そのまま配管をはずしてトレーラーで運べばトレーラーの接続だけで済むので回収時間が劇的に削減できます。空のトレーラーを持っていき、満充填されたトレーラーにつなぎ直すだけでいいのです。配管をはずしている最中にもSAFやメタノールが作られてしまうかもしれませんので、2セットは置いておく必要があるでしょう。

世の中の多くのガス化装置がうまくいっていない理由が部分燃焼方式を採用していることです。廃棄物自体を乾燥させ、燃焼させることで高温を得るのですが、温度が低いとタールが十分分解せずに残ってしまいます。また温度が高い、つまり、大量に酸素を送り込んでしまえば二酸化炭素が多くなってしまい有用な一酸化炭素が減ってしまいます。

したがって、部分燃焼方式は採用せず、電気加熱やSOFC燃料電池の排熱を利用してはどうかと思います。電気に関しては昼間の太陽光発電の余剰電力(電力卸市場において0.01円/kWhの最低価格になる時間帯が増えています)を活用し、また、蓄電池、または、水電解装置を設置して昼間の安価な電気を貯蔵し、夜間活用します。廃棄物は燃やすわけではないので乾燥も不要になります。

うまくいっているガス化装置は2段階になっており、低温で一度熱分解してから高温で更に分解し、水素や一酸化炭素、二酸化炭素、水蒸気を得ているようです。

各地方自治体では廃棄物の処理に大きなコストをかけていますが、このコストを大きく2つに分解すると廃棄物収集コストと廃棄物焼却施設維持管理コストとなります。廃棄物収集コストは超小型量産タイプコンビナートを分散配置することでコストを圧縮し、廃棄物焼却施設維持管理コストは化学産業に支払いSAFやメタノールが高く売れた場合は減額してもらうような制度にしてはどうかと思います。施設運用自体は化学産業に民営化し、自治体の廃棄物処理施設運用の仕事から開放してあげるのが良いのではないかと思います。

地方の構造は中心市街地があり、そこから放射状に道が広がっており、途中に農村集落があり、その先は段々と山深くなり、山村集落が点在しているという構造になっていると思います。

この構造を活かせば、放射状に延びている中心市街地と農村集落や山村集落を結んでいる道路の途中に有機廃棄物コンビナートを設置すれば、農村集落や山村集落の人がゴミを運んでくれるかもしれません。私もそうですが、毎日、中心市街地には行っていますので、途中にゴミの回収施設(有機廃棄物コンビナート)があれば持っていきます。毎週決められた時間帯、曜日に出すのはかえってストレスになります。もちろん、人によるのでしょうけど。

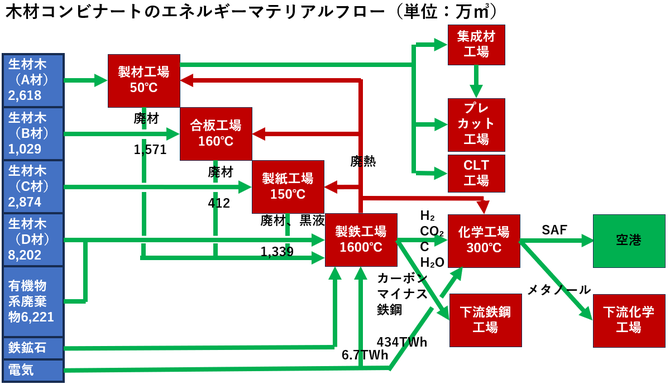

同様な考えで木材コンビナートも日本全国に1,000ヶ所程度作ってはどうかと思います。

こちらは木材産業が集積されるのでかなり大規模になりますが、それでも現在の施設よりも多くなります。化学産業の規模が大きいので規模も数も多くなります。

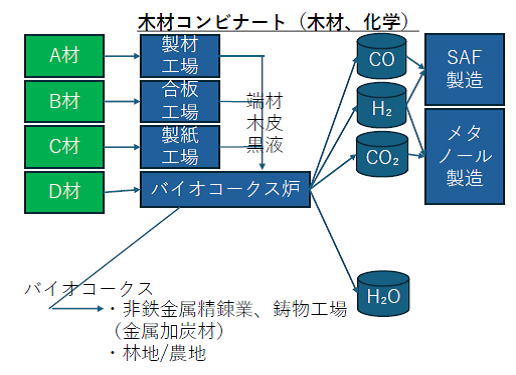

林業現場で苦労する仕分け作業をコンビナート側で行い、A~C材は木材運搬トレーラーで、D材は箱車トレーラーでコンビナートに運びます。各工場で発生する端材や木皮はバイオコークス炉で使い完全な木材のカスケード利用を実現します。

バイオコークス炉は1,000℃以上の高温が必要でしょうから、排熱を各工場で活用します。熱のカスケード利用です。

また、伐採したての木材は50%以上水ですから水を製紙業で活用します。水素は化学産業で不足すると思いますので化学産業では水の電気分解で水素を得ます。このように水のカスケード利用も取り組む必要があります。

このように各工場の副製品を活用することでコンビナート全体の効率を高め、図にある工場だけでなく、集成材工場やCLT工場、化学産業のMTO反応器(メタノールからエチレンやプロピレンを合成する)、MTP反応器(メタノールからプロピレンを合成する)、なども併設することで更に効率を高めることが可能でしょう。

最後に前回コラムでも掲出した図を再度掲出して今回のコラムは終わります。

(注意、補足)現状では、日本製鉄やJFEスチールの方とお話ししましたが高炉製鉄はここには含めない方が良いと考えています。

以上、ご関心あれば下記までご連絡下さい。

宮本義昭:メールアドレス:ym00876216@gmail.com

(過去のコラム)

第一回:人手不足対策、地域の空き家問題対策、リフォーム事業拡大

【宮本義昭氏コラム】木材産業を成長産業へ! 第1回 - 日本木材青壮年団体連合会

・海外人材紹介と定着サービス:フューチャーデザインラボ社のご紹介

第二回:少子化問題と木材産業の成長

【宮本義昭氏コラム】木材産業を成長産業へ! 第2回 - 日本木材青壮年団体連合会

・中堅中小企業の売上利益拡大を支援:Revitalize社のご紹介

第三回:リプレイス大作戦その1~石炭の代替

【宮本義昭氏コラム】木材産業を成長産業へ! 第3回 - 日本木材青壮年団体連合会

・林業コンサルティング会社:KOSO社のご紹介

第四回:リプレイス大作戦その2~外材の代替

【宮本義昭氏コラム】木材産業を成長産業へ! 第4回 - 日本木材青壮年団体連合会

(所属企業、団体)

株式会社バルステクノロジー 代表取締役社長

兼 株式会社KOSO アドバイザー

兼 日本木材青壮年団体連合会 広報委員会アドバイザー

兼 株式会社Revitalize アドバイザー

兼 株式会社Dione アドバイザー

東京科学大学(旧東京工業大学)基金特別会員

プラチナ構想ネットワーク 法人会員

先進EP研究会 会員

Asagiラボ 賛助会員

東海バイオコミュニティ 法人会員

林野庁 森ハブ・プラットフォーム会員

東京丸の内イノベーションプラットフォーム林業分科会

蔵前バイオエネルギー 正会員

(拙著:代表作)

コメントをお書きください